UL(ウルトラ・ライト)を道具に落とし込む方法のひとつに素材の軽量化があります。

素材の軽量化では、素材の体積を減らして軽量化する方法と、素材をより軽く出来るものへと変更することで軽量化する方法の2種類が一般的です。

例えばアルミ製のコンパクトテーブルを軽量化する場合を考えると、小さな穴を多数開けたパンチングメタルをテーブルに利用することで軽量化する方法が前者、アルミをチタンに変更して軽量化する方法が後者です。

今回紹介するダイニーマ®︎はテントなどに使用される生地の素材で、UL化の方式としては後者に当てはまるものです。

ULと素材の関係、そしてダイニーマ®︎とDCFについて技術的視点で詳しく紹介しましょう。

ULと素材の関係

ギアの軽量化やUL化において、素材が担う役割、影響度は他の因子に比べ大きな割合を占めます。

そのためギアの軽量化では、形状を含めた素材の軽量化が第一に検討されます。

先に述べたように、ギアの軽量化の方法には2種類あります。

- 素材の体積を減らす方法

- 素材をより軽く出来るものへと変更する方法

ふたつ目の表現が「素材をより軽いものへ変更する方法」としていないのには明確な理由があります。

先の例で上げたアルミコンパクトテーブルの軽量化では、素材をチタンに変更するという極一般的な軽量化の方式を紹介しましたが、素材としてのアルミとチタンを比較した場合、実はチタンの方が重い材料です。

- アルミの密度:2.70 g/cm^3

- チタンの密度:4.61 g/cm^3

チタンの方が重いのになぜギアは軽量化できるのか、それは単純に素材の重さだけでギアの形状が決まるものではなく、素材の強度に合わせて体積も最適化されるためです。

軽量化素材と比強度という考え方

軽量化を実行する場合の素材の選定では、軽量化素材という概念があります。

これはふたつ目の軽量化の方式である「より軽く出来る素材へ変更する」という素材選定の考え方のことで、そのギアに求められる要求スペックに対して密度比で高性能のものを選ぶという考え方です。

例のアルミコンパクトテーブルの軽量化では、素材の第一要求機能を強度と捉え軽量化素材を検討しています。

この場合、強度と密度のバランスの最適解を見出すために、密度比で強度を測る「比強度(強度重量比)」という性能値を使用します。

比強度=強度÷密度

アルミとチタンではアルミの方が密度は小さいですが、比強度ではチタンの方が大きな値を取ります。

| 材質 | 引張強度 MPa |

密度 g/cm^3 |

比強度 kN・m/kg |

| アルミ | 600 | 2.70 | 222 |

| チタン | 1250 | 4.61 | 260 |

比強度は密度比での強度を表す性能値のため、比強度が高い素材ほど「同じ重量における強度が高い」という事を表しています。

言い換えると比強度が高い素材ほど「要求強度をより軽く実現できる(実現するポテンシャルがある)」という事になります。

実際には比強度以外の条件もありますが、今回のコンパクトテーブルを含む一般的なアウトドアギアにおいては、チタンを素材とすることで軽量化を実現しています。

軽量化における素材の選定では、軽ければ良いと言う訳ではなく、「素材をより軽く出来るものへ変更する」という軽量化素材の考え方が重要です。

ダイニーマ®︎とは

ではダイニーマ®︎について話を展開しましょう。

ダイニーマ®︎は近年テントやバックパックなどの生地にも使用され始めた軽量化素材です。

(画像出典:Avient Protective Materials B.V.)

| タイプ | 引張強度 cN/dtex |

密度 g/cm^3 |

比重 |

| ダイニーマ®︎SK99 | 43 | 0.97 | 0.92-0.94 |

| イザナス®︎SK60 | 28 | 0.97 | 0.92-0.94 |

| イザナス®︎SK71 | 37 | 0.97 | 0.92-0.94 |

※代表値

ダイニーマ®︎は超高分子量ポリエチレンを原料とする繊維で、開発元であるDSM社が提供する超高分子量ポリエチレン繊維のブランド名がDyneema®︎(ダイニーマ®︎)です。

※共同開発元である東洋紡からは「イザナス®︎」という商品名で発売されています。

超高分子量ポリエチレンとは

超高分子量ポリエチレンは、スーパーエンプラとして軽量化素材や衛生部品、高摺動部品など様々な用途に使用される材料です。

ポリエチレン製品にはPEリサイクルマークが付いていますので、身の回りでも良く目にしているかと思います。

◆ ポリエチレンについて少し掘り下げると…

ポリエチレンには密度や製造方法により、高密度ポリエチレン(HDPE)や低密度ポリエチレン(LDPE)、直鎖状低密度ポリエチレン(LLDPE)などの種類があります。

いずれのポリエチレンもエチレンを重合して製造される高分子化合物で、分子量が2万~30万の材料です。

「ポリ」はギリシャ語で「たくさん」という意味があり、たくさんのエチレンからポリエチレンと言う名が付いています。

これら身近なポリエチレンに対し、ダイニーマ®︎の原料となる超高分子量ポリエチレンは100万~700万もの分子量を持ちます。

分子量が桁違いに多いポリエチレンという事で超高分子量ポリエチレンという名称がつけられていますが、分子量が高いと何が良いのか、そもそも超高分子量というものは優れているのか、次はこの点について確認しましょう。

高分子量とは

高分子量とは、それは言葉の通り分子量が高い(大きい)という事を意味しています。

分子は原子の集合で構成されています。

例えば2つの水素原子(H)と1つの酸素原子(O)が結合して水分子(H2O)となるのはご存じでしょう。

※原子の種類は2種類ですが、構成されている原子の数は3つです。

一般的に原子の数が3個以上の分子を多原子分子とも呼びます。

次に、分子量というものについて簡単に触れておきましょう。

分子量は分子を構成する原子の原子量の総和で、原子量はそれぞれの原子の質量です。

荷物を詰めた鞄をイメージすると判り易いと思います。

鞄が分子、中に入っている荷物が原子とすると、それぞれの荷物の重さが原子量、鞄の重さが分子量です。

原子の数、及び構成する原子の質量が大きくなると分子量は大きくなり、一般的に分子量が1万以上となると高分子量と呼ばれます。

ポリエチレンは分子量が2万以上あるため、すべてのポリエチレンが高分子の化合物に分類されます。

ポリエチレンと超高分子量ポリエチレンの違い

どんどん沼に嵌まっていきますが、そろそろゴールが見えてきました。

ここではポリエチレンと超高分子量ポリエチレンの違いを、構造や特性にフォーカスして見ていきます。

まずポリエチレンの化学式を見てみましょう。

C:炭素原子

n:繰り返し回数

ポリエチレンは、水素原子と炭素原子が結合したメチレン基(-CH2-)が繰り返される単純な構造のポリマー(高分子物質)です。

-CH2-CH2-の構造が幾重にも繰り返されることで分子量が増大し、高分子化合物へと成長します。

更に分子量が極限まで高められ、100万~700万もの高分子量となったポリエチレンが超高分子量ポリエチレンです。

つまりn(繰り返し回数)の差がポリエチレンと超高分子量ポリエチレンの違いです。

引張強度の違い

さて、分子量の違いと化学式が結びついたところで、ポリエチレンと超高分子量ポリエチレンの大きな違いをイメージしていきましょう。

この2つの間には様々な特性差がありますが、全てを、とはいかないため、引張強度にフォーカスします。

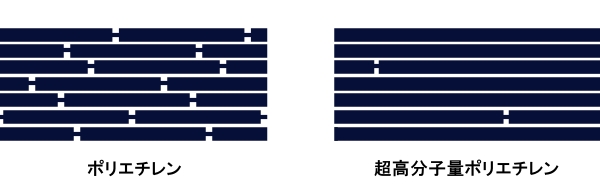

(画像出典:Avient Protective Materials B.V.)

ポリエチレンも超高分子量ポリエチレンも、メチレン基が繰り返し結合しているポリマーであることは同じです。

しかしこのメチレン基は延々と繰り返される事はなく、あるところ(長さ)でひとつの分子として閉じます。

ポリエチレンと超高分子量ポリエチレンの違いは分子量の差であり、同じメチレン基をベースとしていることから、ひとつの分子の長さがポリエチレンと超高分子量ポリエチレンの差と言えます。

次に分子という単位から素材という単位にイメージを広げてみます。

分子は原子が結合した単位で、分子内の原子同士の結合は「化学結合」という強い力で結合されています。

素材は分子と分子が結合した単位で、分子間の結合は「分子間結合」という力で結合されていますが、分子間結合は化学結合に対してはるかに弱い力です。

分子間結合 << 化学結合

分子間結合と化学結合の力の強さを太さに置き換えて、ポリエチレン繊維と超高分子量ポリエチレン繊維(ダイニーマ®︎など)を表現すると下図のように現わすことが出来ます。

ポリエチレンより分子量の高い、つまり分子の長い超高分子量ポリエチレンは、弱い結合である分子間結合の割合が少なく現わされます。

これらの繊維を左右に引っ張った時、先に切れるのはどちらだと思いますか?

もちろん、結合力の弱い箇所がたくさんあるポリエチレンの方が切れ易いですよね。

ダイニーマ®︎の強度

ポリエチレンに引張強さを求めた場合、分子量が高い超高分子量ポリエチレンの方が組織が安定し、引張強さも強くなります。

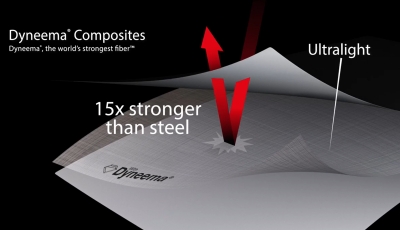

中でもダイニーマ®︎は非常に長い分子チェーンとその製造工程で整えられる配列構造により、同重量の鉄と比較して約15倍の強度(引張強さ)を持つと言われています。

・純鉄:196 N/mm^2

・ダイニーマ®︎SK99: 43cN/dtex → 4,169N/mm^2(MAX)

この圧倒的な強度を低密度で実現出来る事が、ダイニーマ®︎の特徴であり優れているところです。

(画像出典:Avient Protective Materials B.V.)

- 重量に対して超高強度

- 低い破断時の伸び率

- 高い紫外線耐性

- 高い耐薬品性

- 浮遊性(比重0.92-0.94 水に浮く)

- 高い柔軟性

ダイニーマ®︎コンポジットファブリック(DCF)とは

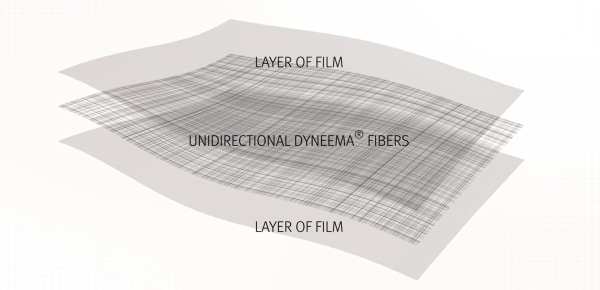

ダイニーマ®︎コンポジットファブリック(DCF=Dyneema®︎ Composite Fabric)は、ダイニーマ®︎と素材(主に樹脂)フィルムを積層ラミネートした生地のことです。

(画像出典:Avient Protective Materials B.V.)

DCFはキューベンファイバーという呼び名でも浸透しているファブリックで、ダイニーマ®︎の特徴でもある超軽量、高強度、高対候性、防水性を備えた極薄の生地です。

素材フィルムにはポリエステルやポリテトラフッ化エチレン(PTFE)が用いられますが、材料規制への対応や高機能化に向けた新たなDCFの開発も進められています。

テント生地においてはシルナイロンの極薄化による軽量化が先行していますが、生地の厚さに反比例して強度が落ちていく現状があります。

DCFはその課題をクリアできるファブリックとして注目を浴びています。

DCFの特徴

繰り返しになりますが、DCFの特徴は、超軽量、高強度、高対候性、防水性です。

(画像出典:Avient Protective Materials B.V.)

- 防弾ベストにも使用される程の強度と軽さ

- ナイロンよりも軽くて強い

- ソロサイズテントでは1kgを優に切る超軽量化を実現

- 温度変化がほぼないため、設営時の張姿を持続する

- 様々な耐性を持ち、紫外線や酸性雨での劣化が少ない

- 疎水性素材のため加水分解などの劣化と無縁

他にも優れた特徴の多いDCFですが、使用上注意しなければならない点も確認しておきましょう。

DCFの注意点

ナイロン、ポリエステルと同類であるダイニーマ®︎は、熱可塑性樹脂に分類される材質です。

熱可塑性樹脂というのは熱を加えると柔らかくなる樹脂のことで、焚き火は勿論、バーナーなどの熱源が近いと軟化する恐れがあります。

特に極薄であるDCFは火の粉が振れるとすぐに穴が開き、修復も容易ではありません。

また、最先端ファブリックであるDCFは、その製造・加工方法、供給においてまだまだ一般化していません。

そのためDCFを用いた製品は高額となる傾向があり、且つ供給量も多くありません。

まとめ

今回は数あるファブリックの中で、最先端のUL素材として注目を集めるダイニーマ®︎について深堀りしてみました。

技術的な視点で詳しく見ていくと、ただ軽くて丈夫な素材と言う理解から、なぜ丈夫なのか、何が優れているのかなど、より具体的に知ることが出来ると思います。

超軽量、高強度、高対候性、防水性を備えるダイニーマ®︎は、既に様々な分野へ展開しています。

アウトドアギアへの展開はまだまだこれからという段階ですが、UL分野において画期的なファブリックの登場は今後の発展を期待すると共に、技術者へのリスペクトを忘れてはいけないと気付かせてくれます。

(アイキャッチ画像出典:Avient Protective Materials B.V.)

免責事項

Dyneema®︎及びダイニーマ®︎、”Dyneema®︎ The World’s Strongest Fiber™”は、米国アビエント社の商標です。

商標の使用には、アビエント社の正式な許可が必要です。